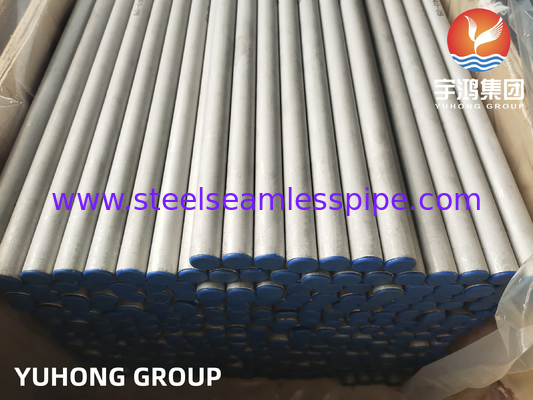

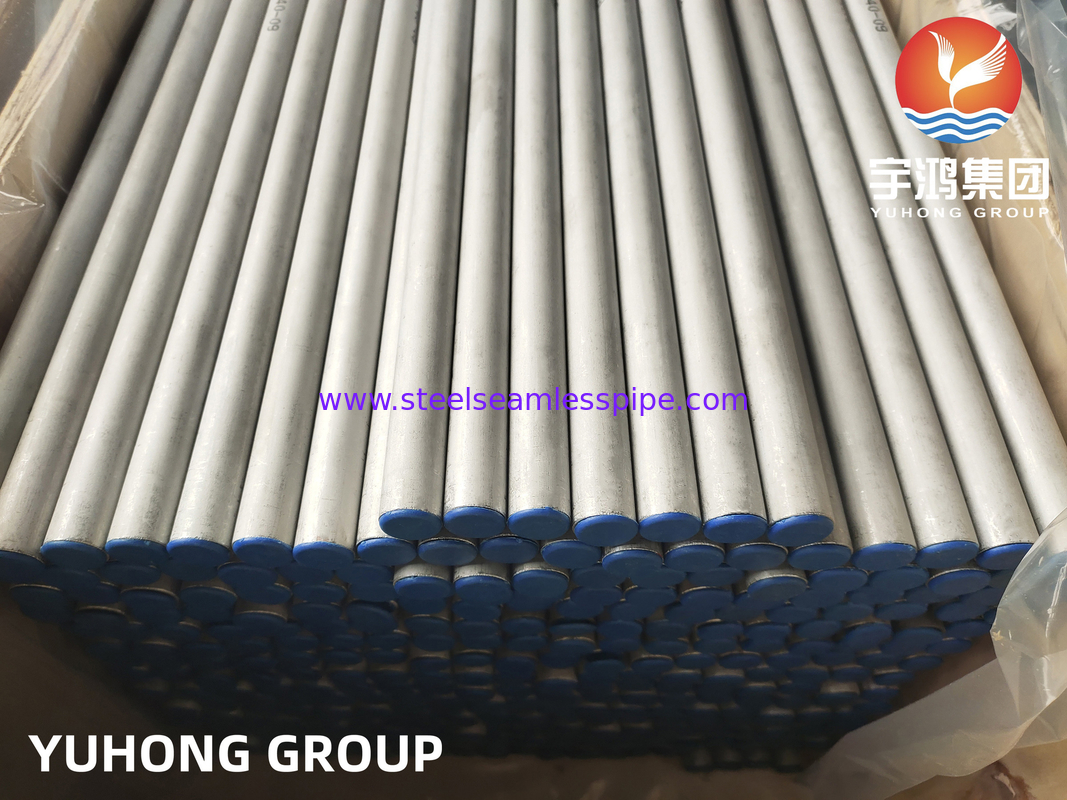

ASTM A213/ ASME SA213 TP317/ TP317L/ TP317LMNTubo sin costura de acero inoxidable

|

Tubos y tubos sin costura de acero inoxidable 317L

La aleación 317L (UNS S31703) es un acero inoxidable austenítico que contiene molibdeno con una resistencia mucho mayor al ataque químico en comparación con los aceros inoxidables austeníticos de cromo-níquel convencionales, como la aleación 304. Además, la aleación 317L ofrece una mayor fluencia y tensión-a- rotura y resistencia a la tracción a temperaturas elevadas que los aceros inoxidables convencionales.Es un grado bajo en carbono o "L" que proporciona resistencia a la sensibilización durante la soldadura y otros procesos térmicos.

|

|

Gama de productos de tubos y tuberías de acero inoxidable 317L

Especificaciones de tubos y tuberías de acero inoxidable 317L: ASTM A/ASME SA 312/ A269/ A213 A358 Tamaños de tubos y tuberías de acero inoxidable 317L (sin costura): 1/2" NB - 24" NB

Tamaños de tubos y tuberías de acero inoxidable 317L (ERW): 1/2" NB - 24" NB

Tamaños de tubos y tuberías de acero inoxidable 317L (EFW): 6" NB - 100" NB

Espesor de pared de tubos y tuberías de acero inoxidable 317L disponible:

Horario 5S - Horario XXS (más pesado bajo pedido)

Tuberías y tubos de acero inoxidable 317L Pruebas de otros materiales:

NACE MR0175, SERVICIO H2, SERVICIO DE OXÍGENO, SERVICIO CRYO, etc.

Dimensiones de tubos y tuberías de acero inoxidable 317L:

Todas las tuberías se fabrican, inspeccionan y prueban según los estándares pertinentes, incluidos ASTM, ASME y API, etc.

Propiedades generales

Las aleaciones 317LMN y 317L son aceros inoxidables austeníticos que contienen molibdeno con una resistencia mucho mayor al ataque químico en comparación con los aceros inoxidables austeníticos de cromo-níquel convencionales, como la aleación 304. Además, las aleaciones 317LMN y 317L ofrecen una mayor fluencia y tensión de ruptura. y resistencia a la tracción a temperaturas elevadas que los aceros inoxidables convencionales.Todos son de bajo carbono o grados "L" para brindar resistencia a la sensibilización durante la soldadura y otros procesos térmicos.Las designaciones "M" y "N" indican que las composiciones contienen niveles aumentados de molibdeno y nitrógeno respectivamente.La combinación de molibdeno y nitrógeno es particularmente eficaz para mejorar la resistencia a la corrosión por picaduras y grietas, especialmente en corrientes de proceso que contienen ácidos, cloruros y compuestos de azufre a temperaturas elevadas.El nitrógeno también sirve para aumentar la resistencia de estas aleaciones.Ambas aleaciones están destinadas a condiciones de servicio severas, como los sistemas de desulfuración de gases de combustión (FGD).

Composición

|

Composición química en porcentaje de peso

según ASTM A240 para aleaciones citadas

|

|

Elemento

|

Tipo 317L

|

Tipo 317LMN

|

|

Carbón

|

0,03 máx.

|

0,03 máx.

|

|

Manganeso

|

2.00

|

2.00

|

|

Silicio

|

0,75 máx.

|

0,75 máx.

|

|

Cromo

|

18.00 20.00

|

17.00 20.00

|

|

Níquel

|

11.00 15.00

|

13,50 17,50

|

|

Molibdeno

|

3.00 4.00

|

4.00 5.00

|

|

Fósforo

|

0,04 máx.

|

0,04 máx.

|

|

Azufre

|

0,03 máx.

|

0,03 máx.

|

|

Nitrógeno

|

0,10 máx.

|

0,10 0,20

|

|

Hierro

|

Balance

|

Balance

|

|

UNS No.

|

S31703

|

S31726

|

Resistente a la corrosión

Las aleaciones de acero inoxidable 317L y 317LMN son más resistentes a la corrosión atmosférica y otros tipos leves de corrosión que los aceros inoxidables de cromo-níquel convencionales.En general, los ambientes que no son corrosivos para los aceros 18Cr-8Ni no atacarán las aleaciones que contienen molibdeno, con la excepción de ácidos altamente oxidantes como el ácido nítrico.

Las aleaciones de acero inoxidable 317LMN y 317L son considerablemente más resistentes que los tipos convencionales de cromo-níquel a las soluciones de ácido sulfúrico.La resistencia aumenta con el contenido de molibdeno de la aleación.Estas aleaciones son resistentes a concentraciones de ácido sulfúrico de hasta el 5 por ciento a temperaturas de hasta 120 F (49 C).A temperaturas inferiores a 100 F (38 C), estas aleaciones tienen una excelente resistencia a soluciones de mayor concentración.Sin embargo, se recomiendan pruebas de servicio para tener en cuenta los efectos de condiciones operativas específicas que pueden afectar el comportamiento de la corrosión.En procesos donde se produce la condensación de gases que contienen azufre, estas aleaciones son mucho más resistentes al ataque en el punto de condensación que la aleación 316 convencional. La concentración de ácido tiene una marcada influencia en la velocidad de ataque en tales entornos y debe determinarse cuidadosamente por pruebas de servicio.

La siguiente tabla compara la resistencia a la corrosión de muestras de tiras recocidas de aceros inoxidables 317LMN y 317L en una variedad de soluciones relacionadas con las industrias de procesos, así como con pruebas estándar ASTM.Los datos sobre la aleación 316L y la aleación 276 se presentan para comparar.

|

Resistencia a la corrosión en soluciones en ebullición y pruebas ASTM

|

|

Prueba

Solución

|

Tasa de corrosión en mils por año (mm/y)

para aleaciones citadas

|

|

Aleación

316L

|

Aleación

317L

|

Aleación

317LMN

|

Aleación

276

|

|

20%

Ácido acético

|

0,12

(<0,01)

|

0,48

(0,01)

|

0,12

(<0,01)

|

0,48

(0,01)

|

|

45%

Ácido fórmico

|

23.41

(0,60)

|

18.37

(0,47)

|

11.76

(0,30)

|

2.76

(0,07)

|

|

10%

Ácido oxálico

|

48.03

(1.23)

|

44,90

(1.14)

|

35,76

(0,91)

|

11.24

(0,28)

|

|

20%

Fosfórico

Ácido

|

0,06

(0,02)

|

0,72

(0,02)

|

0,24

(<0,01)

|

0,36

(0,01)

|

|

10%

Ácido sulfúrico

|

635,7

(16.15)

|

298,28

(7.58)

|

157,80

(4.01)

|

13.93

(0,35)

|

|

10%

Sodio

Bisulfato

|

71,57

(1.82)

|

55,76

(1.42)

|

15.60

(0,40)

|

2.64

(0,07)

|

|

50%

Sodio

Hidróxido

|

77,69

(1.92)

|

32,78

(0,83)

|

85,68

(2.18)

|

17,77

(0,45)

|

|

ASTM A262

Práctica B

(FeSO4H2SO4)

|

26.04

(0,66)

|

20,76

(0,53)

|

17.28

(0,44)

|

264,5

(6.72)

|

|

ASTM A262

Practica C

(65% HNO3)

|

22.31

(0,56)

|

19,68

(0,50)

|

16.32

(0,42)

|

908.0

(23.06)

|

|

ASTM A262

Práctica E

(CuUSO4 2SO4)

|

Aprobar

|

Aprobar

|

Aprobar

|

Aprobar

|

El bajo contenido de carbono (menos del 0,03%) de estas aleaciones previene eficazmente la sensibilización a la corrosión intergranular durante procesos térmicos como la soldadura o el forjado.Los mayores contenidos de cromo de los aceros inoxidables 317LMN y Alloy 317L también proporcionan una resistencia superior al ataque intergranular.Cabe señalar que la exposición prolongada en el rango de 800 a 1400 F (427-816 C) puede ser perjudicial para la resistencia a la corrosión intergranular y también puede causar fragilidad debido a la precipitación de la fase sigma.El mayor contenido de nitrógeno de la aleación 317LMN retarda la precipitación de la fase sigma y de los carburos.

|

Equivalentes de resistencia a las picaduras

|

|

Aleación

|

PRE

|

|

Aleación 316

|

25

|

|

Aleación 317L

|

30

|

|

Aleación 317LMN

|

38

|

|

Aleación 625

|

52

|

|

Aleación C276

|

69

|

Los altos contenidos de molibdeno y nitrógeno pueden mejorar significativamente la resistencia a las picaduras, como se ilustra en la tabla anterior de Equivalentes de resistencia a las picaduras (PRE).El PRE se basa en los resultados de pruebas de corrosión en las que se encontró que el nitrógeno era 30 veces más efectivo que el cromo y aproximadamente 9 veces más efectivo que el molibdeno para mejorar la resistencia a las picaduras de cloruro.

La temperatura de inicio de la corrosión por grietas, determinada en una prueba AST G-48B modificada, es un medio útil para clasificar la resistencia relativa de las aleaciones de acero inoxidable y a base de níquel.La tabla de temperaturas críticas de corrosión en grietas que aparece a continuación demuestra que la resistencia a la corrosión en grietas de los aceros inoxidables austeníticos aumenta con el contenido de molibdeno y nitrógeno de la aleación.

|

Corrosión en grietas en un entorno simulado

Entorno del sistema FGD

|

|

Aleación

|

Pérdida de peso (g/cm2)

para pruebas* a las temperaturas citadas

|

|

24C

(75F)

|

50C

(122F)

|

70C

(158F)

|

|

Aleación 317L

|

0.0007

|

0.0377

|

0.0500

|

|

Aleación 317LMN

|

0.0000

|

0.0129

|

0.0462

|

|

Aleación 625

|

0.0000

|

0.0000

|

0.0149

|

|

Aleación C276

|

0.0000

|

0.0001

|

0.0004

|

*Exposición de 72 horas según el procedimiento ASTM G-48B utilizando la siguiente solución:

7 % en volumen de H2SO4, 3 % en volumen de HCl, 1 % en peso de CuCl2, 1 % en peso de FeCl3

Resistencia a la oxidación

Todos los aceros al cromo-níquel-molibdeno tienen una excelente resistencia a la oxidación y una baja tasa de incrustación en atmósferas ordinarias a temperaturas de hasta 1600-1650F (871-899C).

Fabricación

Las propiedades físicas y mecánicas de los aceros inoxidables 317LMN y Alloy 317L son similares a las de los aceros inoxidables austeníticos más convencionales y, por lo tanto, pueden fabricarse de manera similar a las Aleaciones 304 y 316.

Tratamiento térmico

Forjar

El rango de temperatura inicial recomendado es 2100-2200F (1150-1205C) con un rango final de 1700-1750F (927-955C).

Recocido

Los aceros inoxidables 317LMN y Alloy 317L se pueden recocer en el rango de temperatura de 1975-2150F (1080-1175C) seguido de un enfriamiento con aire o enfriamiento con agua, según el espesor.Las placas deben recocerse entre 2100 F (1150 C) y 2150 F (1175 C).El metal debe enfriarse desde la temperatura de recocido (de rojo/blanco a negro) en menos de tres minutos.

Templabilidad

Estos grados no se pueden endurecer mediante tratamiento térmico.

Se sugiere el uso de un relleno sobrealeado para mantener la resistencia a la corrosión en la condición de soldadura.Se sugieren metales de aporte que contengan al menos un 6 % de molibdeno para soldar la aleación 317L y un metal de aporte con al menos un 8 % de molibdeno, como la aleación 625, para 317LMN.En aplicaciones donde no es posible utilizar un metal de aportación sobrealeado o realizar un tratamiento de recocido y decapado posterior a la soldadura, se debe considerar cuidadosamente la severidad del entorno de servicio para determinar si las propiedades de las soldaduras autógenas (soldadura realizada sin relleno) son satisfactorios.La resistencia óptima a la corrosión de los aceros inoxidables 317LMN y Alloy 317L soldados de forma autógena se obtiene mediante recocido y decapado posterior a la soldadura.Para obtener más información, se sugiere la práctica recomendada por ASTM A-380 para desincrustar y limpiar superficies de acero.

Propiedades mecánicas

Las propiedades de tracción mínimas y la dureza máxima especificadas por ASTM para productos de placas, láminas y tiras recocidas se muestran en la siguiente tabla.

|

Propiedades mecánicas mínimas por

ASTM A-240 para aleaciones citadas

|

|

Propiedad

|

Aleación 317L

|

Aleación 317LMN

|

|

Resistencia máxima a la tracción, ksi (MPa)

|

75

(515)

|

80

(550)

|

|

0,2% límite elástico, ksi (MPa)

|

30

(205)

|

35

(240)

|

|

% Elongación en 2 (5,1 cm)

|

40

|

40

|

|

Dureza máxima

|

217BHN

|

|

|

UNS No.

|

S31703

|

S31726

|

Propiedades físicas

Los datos de propiedades físicas que aparecen a continuación representan la clase de aceros inoxidables hierro-cromo-níquel-molibdeno.A todos los efectos prácticos, los datos son aplicables a los aceros inoxidables 317LMN y Alloy 317L.Todas las propiedades están a temperatura ambiente (68 F, 20 C) a menos que se indique lo contrario.

|

Densidad

|

0,29

8.0

|

libras/pulg3

g/cm3

|

|

Módulo de elasticidad

|

29 106

200

|

psi

gpa

|

|

Intervalo de fusión

|

2410 a 2550

1320 a 1400

|

F

C

|

|

Conductividad térmica

68 a 212F

20 a 100C

|

100,8

14.6

|

Btu/ft2-hr-F-pulg

Watts/m-K

|

|

Coeficiente de expansión termal

77F (25C) a:

212°F (100°C)

932°F (500°C)

1832F (1000C)

|

9,2 (16,5)

10,1 (18,2)

10,8 (19,5)

|

10-6/F (10-6/C)

10-6/F (10-6/C)

10-6/F (10-6/C)

|

|

Calor especifico

|

0,11

0,46

|

Btu/lb-F

J/gK

|

|

Resistividad electrica

|

31.1

0,79

|

-ohm-entrada

-ohm-entrada

|

|

Permeabilidad magnética

Totalmente recocido

placa de 0,5"

65 % placa de 0,5" trabajada en frío

|

1.0028

1.0028

|

en H = 200 oe

en H = 200 oe

|

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!